Geçtiğimiz otuz yıl içerisinde vidalı preslerin temel tasarımı pek değişmedi. Ancak artan kırım kapasitesi talepleri nedeniyle münferit yağ pres kapasiteleri büyümek zorunda kaldı.

Serkan KIYAK / HUM Mühendislik ve Tic. Ltd. Şti. Satış ve Pazarlama Müdürü

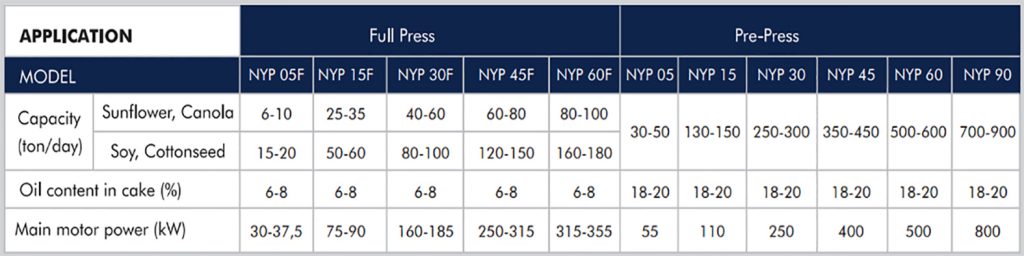

Halit Uzun Mühendislik tarafından üretilen ilk yağ presleri, günde sadece birkaç tonluk bir üretime sahipken, şu anki modern preslerimiz 800 kW’a kadar ana motorları ile günde 900 ton tohum giriş kapasitesine ulaşmaktadır. Özellikle Bağımsız Devletler Topluluğu (BDT) ülkelerindeki işletmeciler, şimdiden 1 MW’a yakın sürücü boyutlarına sahip daha büyük presler için planlar yapmakta ve teklif taleplerinde bulunmaktadır.

Ön presleme işlemi, tohumdan yağların mekanik yol ile ayrılmasında oldukça yüksek verimlerinin yanı sıra, orta düzeyde yağ ayırma (kekte kalan yağ oranı % 17-20) standartları ile karakterize edilir. Ön presleme için tipik tohumlar, dünyanın en önemli “yumuşak tohumları” olan kolza (kanola) ve ayçiçeği tohumudur.

Ön presleme işlemi, tohumdan yağların mekanik yol ile ayrılmasında oldukça yüksek verimlerinin yanı sıra, orta düzeyde yağ ayırma (kekte kalan yağ oranı % 17-20) standartları ile karakterize edilir. Ön presleme için tipik tohumlar, dünyanın en önemli “yumuşak tohumları” olan kolza (kanola) ve ayçiçeği tohumudur.

Düşük bir öğütme kusurları (milling defect) durumunda, solvent ekstraksiyon tesisleri, biraz yüksek yağ içerikli pres kekinin kusurlarını affedebilir. Bununla birlikte hekzan kullanımı ile yağ ekstraksiyonu işlemi, mekanik presyon işlemi ile yağların ayrılmasından daha az ekonomiktir. Çünkü solventi küspeden ayırmak için kullanılan distilasyon ve kondenzasyon işlemleri ve solventi yeniden sirküle etmek için miscellanın kullanılması enerji ve hammadde (buhar, soğutma suyu, elektrik, hava, taze solvent, absorpsiyon yağı) tüketen bir prosestir.

Düşük bir öğütme kusurları (milling defect) durumunda, solvent ekstraksiyon tesisleri, biraz yüksek yağ içerikli pres kekinin kusurlarını affedebilir. Bununla birlikte hekzan kullanımı ile yağ ekstraksiyonu işlemi, mekanik presyon işlemi ile yağların ayrılmasından daha az ekonomiktir. Çünkü solventi küspeden ayırmak için kullanılan distilasyon ve kondenzasyon işlemleri ve solventi yeniden sirküle etmek için miscellanın kullanılması enerji ve hammadde (buhar, soğutma suyu, elektrik, hava, taze solvent, absorpsiyon yağı) tüketen bir prosestir.

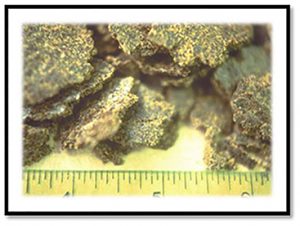

Presler, pres kekinde çok fazla yağ bırakırsa kek yapısı yumuşak olur

Daha yüksek tohum giriş kapasitelerinde daha fazla yağı mekanik olarak ayırmaya çalışırken, preslerin elektrik enerjisi tüketimi ciddi oranda artar, vidalı presin iç kısımlarındaki aşınma büyük olur, yük mekanik sınırlamaları aşabilir ve kapasite azalmasına neden olabilir ve pres kekinin ekstraktör içerisinde perkolasyonunu daha zor hale getirebilir. Öte yandan presler, pres kekinde çok fazla yağ bırakırsa kek yapısı yumuşak olur. Kek presten solvent ekstraksiyon tesisine taşıma sırasında parçalanır ve ince taneler solventin kek içerisinden eleklere doğru süzülmesini ve yıkama etkisini ekstraktör içerisinde olumsuz etkilerler.

Günümüz şartlarında, 300 ton/24 saat kapasite üzerinde yüksek üretim uygulamaları için sektördeki en yaygın kullanılan proses, ön presyon işlemi sonrasında oluşan pres kekinin çözücü olarak solvent ile kimyasal ekstraksiyonu yöntemidir. Üretim hacmine göre en çok işlenen yağlı tohumlar sırasıyla soya fasulyesi, kolza/kanola, ayçiçeği ve pamuk çiğididir.

Günümüz şartlarında, 300 ton/24 saat kapasite üzerinde yüksek üretim uygulamaları için sektördeki en yaygın kullanılan proses, ön presyon işlemi sonrasında oluşan pres kekinin çözücü olarak solvent ile kimyasal ekstraksiyonu yöntemidir. Üretim hacmine göre en çok işlenen yağlı tohumlar sırasıyla soya fasulyesi, kolza/kanola, ayçiçeği ve pamuk çiğididir.

Bu yağlı tohumlar solvent ekstraksiyon prosesi öncesinde, işletme maliyetlerini en aza indirmeyi hedefleyen, ekstraktörde yağın geri kazanımını mümkün olduğunca verimli hale getirmeyi amaçlayan bir dizi hazırlık aşamasına tabi tutulur. Yağlı tohumların çok iyi temizlenmesi, pullanması, pişirme tavalarında rutubet, sıcaklık ve pişme süresinin ayarlanması, çok iyi bir pres kekini elde etmek için önemlidir.

“Kekin toz ve ince taneciklere dönüşmemesi arzu edilir”

“Kekin toz ve ince taneciklere dönüşmemesi arzu edilir”

Pres kekinin ise ekstraktör içerisine uygun sıcaklıkta gönderilmesi için kek kırma ve soğutma işlemi ile birlikte üniteler arasında konveyörlerde çok az rahatsız edilmesi, yani kekin toz ve ince taneciklere dönüşmemesi arzu edilir. Presten gelen ürün, düzensiz şekilli bir kektir. Bu ürün ekstraktöre beslendiğinde, her bir kek parçası üst üste düzgün bir şekilde istiflenmez. Dolayısıyla, kekin düzensiz şekli, ekstraksiyonun içinde büyük boş alan ceplerine neden olabilir.

Çözücü, ürün boyunca süzülürken bu boş ceplere doğru akarak yağ kazanım verimliliğinin düşmesine sebep olur. Solventin pres keki ile azalan etkileşimi, bu verimsizliği telafi etmek için ton başına daha yüksek çözücü kullanımının yanı sıra yağ geri kazanımında bir azalma ile sonuçlanır. Birtakım öğütme kusurlarının önüne geçilemeyeceği düşünüldüğünde, ekstraktör içerisinde en iyi perkülasyon işlemini yapabilmek adına en etkili araçlardan biri ekspanderlardır.

Ekspanderlar, çeşitli uygulamalarda bir ürün üzerinde çalışabilmek adına yüksek basınç ortamı oluşturan devamlı helezonlu makinelerdir. Bir elektrik motoru, dişli kutusu veya V-kayış tahriki aracılığıyla sabit çaplı gövde boyunca mili sabit ve sızdırmaz bir şekilde döndürmek için gereken gücü sağlar. Dişli kutusu veya V-kayışlı tahrik, uygulamada istenen mil hızını elde edecek bir tork çarpanı görevi görür.

Şaft, sağlanan enerjiyi kullanarak malzemeyi ileri doğru iterek sıkıştırır. Şafttaki kesintiler, sabit pimlerin yerleştirilebileceği düşük basınç bölgeleri oluşturarak ürünün ekipman içerisindeki hareketi sırasında türbülansı azaltmak ya da buhar enjekte edebilmek için sabit pimlerin eklenmesine olanak sağlar. Makinenin deşarjı, nihai ürün için belirli bir şeklin oluşumuna yardımcı olmak ve sonunda basıncı kontrol etmek için kullanılan orifis ile donatılmıştır.

Ekspanderin içindeki ön presyon keki, akışkan bir form kazanana kadar kıyılıp karışması sağlanır. Ekspandera, proteinleri pişirmek ve aynı zamanda sıcaklığı suyun kaynama derecesinin üstüne çıkarabilmek için buhar enjekte edilir.

Ekspanderin içindeki ön presyon keki, akışkan bir form kazanana kadar kıyılıp karışması sağlanır. Ekspandera, proteinleri pişirmek ve aynı zamanda sıcaklığı suyun kaynama derecesinin üstüne çıkarabilmek için buhar enjekte edilir.

Boşaltmada, daha da yüksek basınçlar oluşturmak ve pres kekini yaklaşık 10-12 mm bir malzemeden bir ip haline getirmek için dairesel açıklıklara sahip bir koni veya kalıp plakası kullanılır.

105-115°C üzerindeki sıcak ürün (collet), ekspanderin yüksek basınç ortamından çıkarken, basınçtaki düşüş, aşırı ısıtılmış suyun malzemeden hızla buharlaşmasına neden olur. Su buharlaşırken, collet içinden solvent geçirgenliğine elverişli olan bir gözenek ağı oluşturur. Ayrılan buhar, collet’den çok fazla ısı çeker ve bu da pişirilmiş proteinlerin sert bir yapıya dönüşmesine neden olur.

Prosesin devam eden adımlarında ilave soğutma ile ürün daha da katılaştırır ve ekstraktöre gönderilmeden önce ürünün solventin kaynama noktasının altında olmasını sağlanır.

Expander tarafından oluşturulan artan yoğunluk ve gözenekliliğin bir sonucu olarak, daha yüksek yoğunluğa rağmen solventin “collet” denilen ürün içinden daha iyi geçmesini sağlar.

Öğütme kusurları minimize edilir

Kısaca, ekspanderdan geçen üründen elde edilen yağ veriminin ekstraksiyon tesislerinde artması, öğütme kusurlarını (milling defect) minimize etme amacıyla hedeflenebilir. Öğütme kusuru, hazırlama aşamasında çeşitli verimsizliklerin neden olduğu daha düşük yağ verimini ifade etmek için kullanılan bir endüstri terimidir. Örneğin, bir ekstraksiyon tesisi, % 1,0 yağ içerikli son ürün vermesi bekleniyorsa ve ona göre tasarlandıysa fakat buna rağmen yağ içeriği % 1,5 ise öğütme kusuru % 0,5 olur. Öğütme kusuru, ekstraktörden alınan ürünün öğütüldükten sonra tekrar ekstraktörde işlenmesi ile hesaplanır. İkinci işleme sırasında ekstraktörde hiç yağ kazanımı olmadıysa öğütme kusuru yoktur denilebilir.

Çok az sayıda ön presleme ve ekstraksiyon tesisi sürekli olarak % 1,0’ın altında nihai küspede kalan yağ içeriği çalışır. Ancak bunun öğütme kusurlarından kaynaklanıp kaynaklanmadığına bakılmaksızın, ekspander makinesi bu verimsizlikleri düzeltme ve ortadan kaldırma yetisini birçok defa göstermiştir. Ekstraktör içerisinde daha iyi bir miscella sirkülasyonu, nihai toaster küspesinde daha az solvent kalması, küspede mümkün olan en düşük kalıntı yağ seviyeleri, işlenen her ton ürün için daha az solvent gereksinimi için farklı tesislerimizde yapılan denemeler göz önüne alındığında, ön presyon kekinde ekspander kullanımının en iyi sonucu verdiği gözlemlenmiştir.